当医疗领域的高科技遇上工业界的“大块头”,会碰撞出怎样的火花?近日,深圳的中集集团旗下企业将用于人体检查的射线技术,巧妙地应用在金属压力容器的焊缝检测上,也是国内首批成功实现该技术的企业。

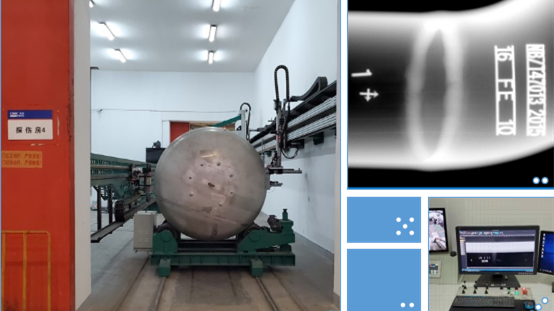

走进中集南通能源低温制造一车间,在一间不起眼的小房间,身着白色工装的无损检测工程师,一边熟练操控平台,一边紧盯电脑数字成像。身后,两扇紧闭的门扉上,醒目地闪烁着“照射”的警示。

这里是射线检测室,无损检测工程师正在对压力容器的焊缝,进行无死角、高精度的“体检”,他们也被形象地称为“工厂检验科医生”。

这种低温压力容器能耐受-196℃极低温,通常用于LNG、液氧、液氮、液氢等存储。然而,这些介质极低温的特性,需要高真空多层绝热保温。对容器焊缝质量提出了极高要求,需要100%射线探伤合格,任何缺陷或损伤都可能导致产品失效和安全事故。但有了DR技术(数字射线检测)的加持,这些隐患都无所遁形。DR技术利用射线穿透物质时的吸收差异,精准识别金属制件中的缺陷。射线检测的过程相当于拍胸片,但检测对象由人变为结构复杂的压力容器,如20英尺低温罐箱,其检测部位近200处。

面对焊缝的多样性挑战,无损检测工程师们采取分阶段实施策略,从简单的封头部件开始试验,并逐步扩展到更复杂的压力容器检测。昔日8人一天检测90只封头,采用DR技术后,仅需4人即可完成140只,一个月节省胶片费用20万元。

以20英尺低温罐箱为例,传统胶片检测法,全面检测耗时长达10小时。在引入DR技术及开发自动化系统后,总检测仅需4小时。对于更大尺寸的40英尺低温罐箱,检测效率提升97%。而传统胶片法检测,检测人员要钻入罐体内部,肩扛20—40公斤设备在闷罐中“探伤”。

如今,该企业还开发应用DR爬行机器人,为大型储罐精准“体检”。相关负责人表示,DR与AI技术融合,将进一步提升检测效率与精准度,为工业安全构筑坚实防线。

文、图/广州日报新花城记者:王纳 通讯员:王丹丹

广州日报新花城编辑:杨洪权