大洋网讯 “整个车间实现了5G全覆盖,橡胶木从选料、切割到拼版各环节都由智能‘机器手’操作……”6月29日,“苏区振兴八周年”全国重点网络媒体采访团一行来到赣州市南康区龙回半岭家具聚居区,在共享智能备料中心,记者们参观了高度智能化的车间,感受南康“智造”的魅力。

据介绍,龙回共享智能备料中心是南康区家具产业链产业数字化环节的共享示范工厂。工厂应用了5G、区块链、AR/VR、工业互联网和人工智能等技术,应用了近40项5G数字智慧场景,是目前亚洲单体最大、智能化水平最高的橡胶木备料工厂。

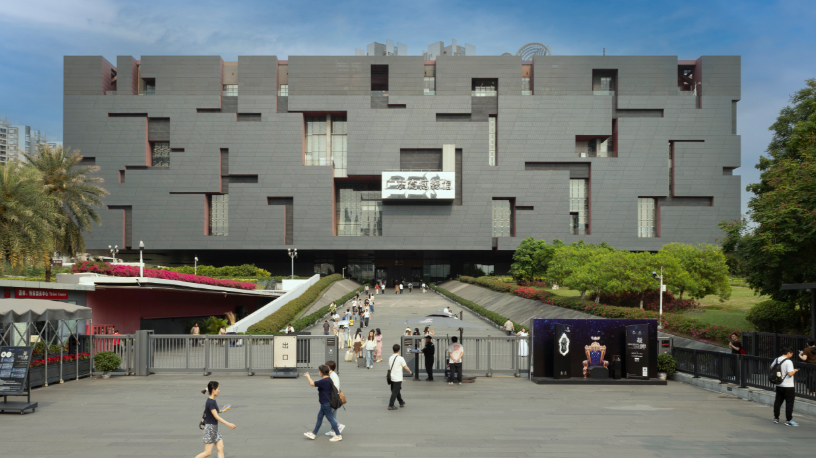

工厂内景。

整个示范工厂总占地38000平米,共4个车间,覆盖了齿接板、直条料和定制异形料三类产品和多种工艺,周边60余家企业通过网络直接购买日常备料的标准板或零部件,历史性弥补了南康区家具产业链橡胶木集中备料的缺失环节。

工厂内景。

在龙回共享智能备料中心,木材的分选摆脱了过去的人工方式,运用AI人工智能视觉系统对木材的颜色进行多达15档的分选,避免了传统工艺不做色选或采取人工色选导致的拼板成品色差严重、质量不稳定等问题,通过人工智能分拣后,木料依据其颜色和纹理进行分档拼合,拼板质量和品质得到显著提升。但这还只是智能化生产的冰山一角。

AI人工智能视觉系统对木材进行15档的分选。

备料中心围绕计划生产、智能制造、物流仓储、质量检测和云运维等环节,应用了近40项5G数字智慧场景。据介绍,整个示范工厂已实现5G全覆盖。整个备料工厂由5G群智网络控制器统一调控226个5G工业盒子,再由这些工业盒子每分钟采集38400条实时数据,这使得群控系统部署灵活。5G也让工厂实现了无线化生产,摆脱了网线的束缚,产线像搭积木一样随意组合,换型成本降低60%,响应速度提升了100%,安全性提升了100%。备料中心可随时根据产能和用户需求变化,灵活重新组合产线和调整工艺。

近年来,赣州市推动传统家具生产方式革命性变革,使家具从“制造”变“智造”,取得了显著成效。

南康区建立起中国家具智能制造创新中心和全国首个家居智联网平台,努力打造成为国家级智能制造示范基地。在传统设备的更新上,该区引进山东爱通工业机器人公司,建立了实木家具可智能生产的基本部件分类及标准库,建成了全国首个实木家具智能工厂示范车间。同时,在龙回智能制造示范基地,该区建设了一批集机械化、智能化、定制化于一身的智能化生产示范车间,全面提升家具产品档次和智能化水平。

在科技创新引领下,南康家具智能化车间从4个裂变到139个。有了“智慧”的赋能,南康家具产业加速实现从中低端向中高端的转变。2019年,家具产业集群产值达1807亿元,主营业务收入1714.9亿元,其蓬勃的发展,为赣南苏区振兴发展注入了强劲动力,也为全省传统产业向高质量发展提供了鲜活样本。

(文、图/大洋网记者马佩纯)